Aby se kovy mohly spojit, vyžaduje většina svařovacích metod vytvoření vysoké lokální teploty. Typ zdroje ohřevu označuje často svařovací metodu, např. svařování plamenem, obloukové svařování. Jedním z hlavních problémů při svařování je, že kovy reagují s atmosférou rychleji, když stoupá jejich teplota. Metoda, jak chránit horký kov před atakem atmosféry, je druhým nejdůležitějším rozlišujícím znakem. Technika sahá od svařování pod tavidlem, které vytváří ochrannou strusku, až po svařování v ochranné atmosféře.

Některé metody byly vyvinuty pro velmi konkrétní aplikace, zatímco jiné jsou flexibilní a pokrývají široký sortiment svářečských prací. Ačkoliv se svařování užívá zásadně pro spojování stejných i nestejných kovových částí, užívá se stále více k opravám a renovacím opotřebovaných nebo poškozených součástek. Roste také počet aplikací pro "navařování" nových součástek, jejichž výsledkem je povrch odolný proti korozi, otěru, nárazu a opotřebení. V těchto případech se pomocí svařování ukládá vrstva vhodného materiálu na levnější nebo houževnatější základní kov. Metoda svařování obloukem, poprvé zavedená koncem 19. století, však zůstává nejvýznamnější a nejvíce používanou technikou. Jak název napovídá, zdrojem tepla je elektrický oblouk vytvořený nejčastěji mezi svařovaným dílem a elektrodou nebo svařovacím drátem. Elektrická energie přeměněná na teplo vytváří oblouk o teplotě až 7 000°C (10 000°F), čímž se kovy roztaví a spojí. Zařízení se mohou lišit co do velikosti a komplexnosti, ale hlavní rozdíl spočívá v použití typu svařovacího materiálu. Do obloukového svařování patří ruční svařování elektrodami, svařování v ochranných plynech, TIG a svařování pod tavidlem.

|

Více informací o jednotlivých svařovacích metodách získáte níže:

MMA/SMAW/Ruční obloukové svařování obalenou elektrodou

GMAW/MIG-MAG/Svařování v ochranné atmosféře plynů

FCAW/Obloukové svařování plněnou (trubičkovou) elektrodou

GTAW/TIG/Obloukové svařování wolframovou elektrodou v inertním plynu

PAW/Svařování plazmou

Resistance welding/Odporové svařování

R&M/HARDFACING/Opravy a renovace/Navařování

SAW/Svařování pod tavidlem

ESW/Elektrostruskové svařování

Electrogas welding/Elektroplynové svařování

FSW/Svařování třením

MMA/SMAW/Ruční obloukové svařování obalenou elektrodou

Ruční obloukové svařování (MMA - Manual Metal Arc Welding, SMAW - Shielded Metal Arc Welding) je nejstarší a nejuniverzálnější metoda z obloukového svařování.

Elektrický oblouk vzniká mezi koncem obalené kovové elektrody a svařencem. Roztavené kapky kovu z elektrody se přenášejí obloukem do svarové lázně a jsou chráněny plyny vznikajícími z rozkladu obalu, který je tvořen tavidly. Roztavená struska se dostává na povrch svarové lázně, kde během tuhnutí chrání svarový kov před přístupem atmosféry. Po svaření každé housenky je nutno strusku odstranit. Vyrábějí se stovky různých elektrod, často jsou legované, aby se prodloužila trvanlivost, pevnost a tažnost svaru. Tato metoda se nejčastěji používá při běžném svařování všech druhů svařitelných ocelí i neželezných kovů a pro navařování. I když je to metoda relativně pomalá z důvodu výměny elektrod a odstraňování strusky, zůstává jednou z nejflexibilnějších a její výhody vynikají v obtížně přístupných oblastech.

Elektrický oblouk vzniká mezi koncem obalené kovové elektrody a svařencem. Roztavené kapky kovu z elektrody se přenášejí obloukem do svarové lázně a jsou chráněny plyny vznikajícími z rozkladu obalu, který je tvořen tavidly. Roztavená struska se dostává na povrch svarové lázně, kde během tuhnutí chrání svarový kov před přístupem atmosféry. Po svaření každé housenky je nutno strusku odstranit. Vyrábějí se stovky různých elektrod, často jsou legované, aby se prodloužila trvanlivost, pevnost a tažnost svaru. Tato metoda se nejčastěji používá při běžném svařování všech druhů svařitelných ocelí i neželezných kovů a pro navařování. I když je to metoda relativně pomalá z důvodu výměny elektrod a odstraňování strusky, zůstává jednou z nejflexibilnějších a její výhody vynikají v obtížně přístupných oblastech.

GMAW/MIG-MAG/Svařování v ochranné atmosféře plynů

Při svařování v ochranné atmosféře plynu (GMAW - Gas Metal Arc Welding, MIG - Metal Inert Gas, MAG - Metal Active Gas) vzniká oblouk mezi nepřetržitým svařovacím drátem a svařencem. Oblouk a svarová lázeň jsou chráněny proudem inertního nebo aktivního plynu. Tato metoda se hodí pro většinu materiálů a přídavné materiály jsou k dispozici pro široký sortiment kovů. Při svařování v ochranné atmosféře plynu (GMAW - Gas Metal Arc Welding, MIG - Metal Inert Gas, MAG - Metal Active Gas) vzniká oblouk mezi nepřetržitým svařovacím drátem a svařencem. Oblouk a svarová lázeň jsou chráněny proudem inertního nebo aktivního plynu. Tato metoda se hodí pro většinu materiálů a přídavné materiály jsou k dispozici pro široký sortiment kovů.

Svařování MIG/MAG je podstatně produktivnější než MMA, kde se produktivita ztrácí pokaždé, když svářeč zastaví, aby vyměnil spotřebovanou elektrodu. Při MMA vznikají také materiální ztráty při vyhazování nedopalků. Z každého kilogramu prodané obalené elektrody se asi jen 65 % stane součástí svaru (a zbytek se vyhodí). Používáním svařovacího a trubičkového drátu se účinnost zvýšila na 80 - 95 %. Svařování MIG/MAG je univerzální metoda, kterou je možno ukládat svarový kov ve větším množství a ve všech svařovacích polohách. Používá se pro svařování velmi lehkých až středně těžkých ocelových konstrukcí, pro svařování slitin hliníku a zvláště tam, kde se vyžaduje vysoký podíl ruční práce svářeče. Trubičkové dráty nalézají uplatnění především v těžkých ocelových konstrukcích.

FCAW/Obloukové svařování plněnou (trubičkovou) elektrodou

Pokud jde o práci a zařízení, je svařování trubičkovým drátem (FCAW - Flux Cored Arc Welding, dle normy správněji svařování plněnou elektrodou) velmi podobné svařování MIG/MAG. Nesvařuje se však plným drátem nebo elektrodou, ale je to kovový plášť vyplněný tavidlem. Na začátku výroby plněné elektrody (trubičkového drátu) je obvykle páska, která se nejdříve tvaruje do tvaru písmene "U", do ní se potom ukládá tavidlo a legující materiály a nakonec se páska v sérii formovacích kladek uzavírá. Pokud jde o práci a zařízení, je svařování trubičkovým drátem (FCAW - Flux Cored Arc Welding, dle normy správněji svařování plněnou elektrodou) velmi podobné svařování MIG/MAG. Nesvařuje se však plným drátem nebo elektrodou, ale je to kovový plášť vyplněný tavidlem. Na začátku výroby plněné elektrody (trubičkového drátu) je obvykle páska, která se nejdříve tvaruje do tvaru písmene "U", do ní se potom ukládá tavidlo a legující materiály a nakonec se páska v sérii formovacích kladek uzavírá.

Jako u svařování MIG/MAG závisí i tato metoda na ochranném plynu, který chrání svarovou oblast roztaveného kovu. Plyn se dodává buď samostatně (trubičkový drát je určen pro svařování v ochranné atmosféře) nebo vzniká rozkladem přísad z náplně (trubičkový drát s vlastní atmosférou). Kromě ochranného plynu produkuje trubičkový drát strusku, která slouží jako další ochrana při chladnutí svarového kovu a poté se z jeho povrchu odstraní.

GTAW/TIG/Obloukové svařování wolframovou elektrodou v inertním plynu

(GTAW - Gas Tunsten Arc Welding, TIG - Tungsten Inert Gas Welding, WIG - Wolfram Inert Gas Welding) Je to metoda, při které oblouk hoří mezi základním materiálem a wolframovou elektrodou v ochraně inertního plynu a přídavný materiál je do oblouku podáván samostatně. (GTAW - Gas Tunsten Arc Welding, TIG - Tungsten Inert Gas Welding, WIG - Wolfram Inert Gas Welding) Je to metoda, při které oblouk hoří mezi základním materiálem a wolframovou elektrodou v ochraně inertního plynu a přídavný materiál je do oblouku podáván samostatně.

Svařování TIG zajišťuje výjimečně čisté a vysoce kvalitní svary. Protože nevzniká žádná struska, je sníženo na minimum riziko vměstků ve svarovém kovu a hotové svary nevyžadují žádné čištění. Metodu TIG lze použít téměř pro všechny kovy a hodí se jak pro ruční, tak pro automatizované svařování. Nejvíce se užívá na svařování hliníku a nerezavějících ocelí, kde je absolutně nejdůležitější celistvost svaru. Této metody se široce používá k vysoce kvalitním spojům v nukleárním, leteckém, chemickém a potravinářském průmyslu.

PAW/Svařování plazmou

Svařování plazmou (PAW - Plasma Arc Welding) je metoda velmi podobná TIG. Vznikla jejím vývojem a zaručuje vyšší produktivitu.

Svařování plazmou (PAW - Plasma Arc Welding) je metoda velmi podobná TIG. Vznikla jejím vývojem a zaručuje vyšší produktivitu.

Svařování plazmou využívá koncentrace tepla a dynamického účinku plazmy, což je výsledkem zúžení elektrického oblouku, který se tvoří mezi wolframovou elektrodou a svařencem. Plazmový plyn, který proudí okolo elektrody, se vlivem tepla oblouku prudce roztahuje, mění se v plazmu a proudí otvorem velmi vysokou rychlostí. Sekundární plyn se využívá k vlastní ochraně tavné lázně (Ar, Ar+H2).

PAW se používá třemi způsoby:

1. Mikroplazmové svařování se svařovacím proudem 0,1 A - 20 A.

2. Středněplazmové svařování se svařovacím proudem 20 A - 100 A.

3. Svařování klíčovou dírkou (keyhole welding), nad 100 A, kde plazmový oblouk proniká tloušťkou stěny a při posuvu svařovací trubice dochází vlivem povrchového napětí ke slévání roztaveného kovu v místě za "klíčovou dírkou".

Používá se pro náročné spoje v leteckém, kosmickém, obráběcím, chemickém a ropném průmyslu.

Resistance welding/Odporové svařování

V polovině 60. let doplnil ESAB sortiment o zařízení na odporové svařování akvizicí ASEA-SVETS od firmy ASEA, společnosti, která začala navrhovat a vyrábět odporové svářečky už ve 30. letech. Díky tomuto kroku má ESAB zkušenosti i know-how na tomto poli vlastně už 60 let.

Sortiment ESAB na odporové svařování zahrnuje všechny typy zařízení. Od malých ručně ovládaných bodových svářeček až po celé automatické řetězové linky. Dnes tato zařízení vyvíjejí a vyrábějí tři samostatné závody - každý se svou vlastní specializací.

Náš jednotný svařovací program, který v této oblasti pokrývá širokou potřebu, je znám po celém světě. Při odporovém svařování se kovy spojují bez přídavného materiálu, ale do prostoru, který je nutno svařit, se aplikuje tlak a elektrický proud. Množství tepla závisí tedy na elektrickém odporu v místě svaru. Toto je důležitý faktor této metody, který jí propůjčil své jméno.

Hlavní druhy odporového svařování jsou:

* bodové svařování

* výstupkové svařování

* švové svařování

* stykové odporové svařování

* svařování natupo odtavením

R&M/HARDFACING/Opravy a renovace/Navařování

Hledání možností snižování vysokých nákladů na výměnu součástek, které se opotřebovaly nebo poškodily, vedlo k vývoji širokého sortimentu technik známých jako "navařování", které může repasovat součástky do znovu použitelného stavu. Takto opravené součástky mají mnohdy delší životnost než součástka původní, protože je možné navařit vrstvy, které jsou odolnější proti opotřebení, nárazu, otěru nebo korozi, než materiál původní. Výsledkem je, že navařování se nyní používá v mnoha výrobních oblastech.

Návary jsou obvykle dost silné (2 mm a více) a při některých aplikacích se musí použít mezivrstvy, aby se finálním návarem napravily metalurgické nedostatky. K dispozici jsou elektrody a dráty, které poskytují různý stupeň odolnosti proti opotřebení, korozi a teplu, a mohou se používat na nesnadno přístupných místech, jako jsou ventily a jejich sedla, nebo naopak na velkých plochách, např. na povrchu ložisek hřídelí nebo na ocelových válcovacích stolicích. Navařování se nejčastěji používá při opravách zemní a těžební techniky, ve výrobě cukru i plastických hmot a v mnoha dalších odvětvích.

SAW/Svařování pod tavidlem

(SAW - Submarged Arc Welding) U svařování pod tavidlem je oblouk zapalován mezi svařencem a koncem svařovacího drátu či pásky, přičemž obojí je pokryto vrstvou taveného nebo aglomerovaného tavidla (odtud název "pod tavidlem"). Oblouk je proto schován. Zbytek tavidla se odsává a používá znovu.

(SAW - Submarged Arc Welding) U svařování pod tavidlem je oblouk zapalován mezi svařencem a koncem svařovacího drátu či pásky, přičemž obojí je pokryto vrstvou taveného nebo aglomerovaného tavidla (odtud název "pod tavidlem"). Oblouk je proto schován. Zbytek tavidla se odsává a používá znovu.

Část tavidla se roztaví a vytvoří ochranný struskový kryt nad tavnou lázní. Svařování pod tavidlem probíhá zásadně na mechanizovaném svařovacím zařízení. Pro zvýšení produktivity je možné uspořádání i s několika elektrodami. Vzhledem k vysoké výtěžnosti je tato metoda zvláště vhodná ke zhotovení dlouhých rovných spojů v normální poloze. Používá se hlavně ke svařování tlakových nádob, chemických zařízení, v těžkém strojírenství a při opravách a stavbách lodí.

Zpět nahoru

ESW/Elektrostruskové svařování

(ESW - Electro-slag Welding) Oblouk vzniká po zahájení svařování mezi elektrodou a svařencem. Když se roztaví tavidlo vložené do spoje, vznikne struska a ta potom zvětší hloubku lázně. Když stoupne teplota strusky oblouk se uhasí a svařovací proud je veden roztavenou struskou, ve které se odporem vytvoří potřebná svařovací energie.

(ESW - Electro-slag Welding) Oblouk vzniká po zahájení svařování mezi elektrodou a svařencem. Když se roztaví tavidlo vložené do spoje, vznikne struska a ta potom zvětší hloubku lázně. Když stoupne teplota strusky oblouk se uhasí a svařovací proud je veden roztavenou struskou, ve které se odporem vytvoří potřebná svařovací energie.

Svar vzniká mezi pevnými, vodou chlazenými měděnými nebo pohyblivými patkami a čelní stranou spojů. Svařovací hlava se s postupem svařování pohybuje nahoru. Používá se jedna nebo více elektrod, a to podle tloušťky desky. Jestliže je základní materiál velmi silný, je možno elektrodou kývat.

Výhody této metody:

* vysoká produktivita

* nízké náklady na přípravu spoje

* svar je možno zhotovit na jeden průchod bez ohledu na tloušťku desky

* u tupých svarů nenastává deformace úhlů

* malé příčné namáhání

* malé riziko trhlin z důvodu obsahu vodíku

Nedostatkem této metody je skutečnost, že velké množství použité energie způsobuje pomalé chlazení, což má za následek silný nárůst zrn v tepelně ovlivněné zóně. Vrubová houževnatost základního materiálu v této oblasti není dost vysoká, aby vyhovovala požadavkům kladeným na svařované konstrukce a aby zajistila odolnost proti trhlinám při nízkých teplotách.

Electrogas welding/Elektroplynové svařování

Elektroplynové svařování je podobné svařování elektrostruskovému a podobá se mu, pokud jde o design i použití. Přídavný materiál se odtavuje v ochranném plynu podobně jako u MIG/MAG a svarový kov chladne mezi chladicími podložkami. Základní materiál se natavuje teplotou tavné lázně. Tato metoda se používá pro desky o tloušťce 12 - 100 mm a s kýváním lze použít na materiály ještě silnější. Spoj je obvykle jednoduchý I-spoj s mezerou. Užívají se také V-spoje. Když se svařují vertikální spoje - např. na velkých nádržích - může tato metoda - ve srovnání se svařováním MIG/MAG - ušetřit velké náklady.

Jako u všech ostatních druhů svařování v ochranné atmosféře, používají se i tady plné a trubičkové dráty. Používá se i stejný druh ochranného plynu.

Ve srovnání s elektrostruskovým svařováním produkuje tato metoda menší tepelně ovlivněnou zónu (HAZ) a o něco lepší vrubovou houževnatost. Dlouhý výlet elektrody může být výhodou, protože dovoluje vyšší svařovací rychlost a vzniká méně roztaveného základního materiálu a méně tepla.

FSW/Svařování třením

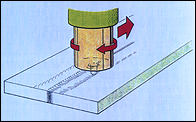

(FSW - Friction Stir Welding) Svařování třením je proces plně pronikající pevnou fází, kterého lze použít při spojování plechů, v poslední době hlavně hliníkových, aniž by se dosáhlo jejich bodu tavení.

(FSW - Friction Stir Welding) Svařování třením je proces plně pronikající pevnou fází, kterého lze použít při spojování plechů, v poslední době hlavně hliníkových, aniž by se dosáhlo jejich bodu tavení.

Svařování třením bylo vynalezeno, patentováno a rozvinuto pro použití v průmyslu Svařovacím institutem TWI v Cambridge, Velká Británie. Při svařování třením se nástroj s cylindrickým ramenem a profilovaným kolíkem otáčí a pomalu se ponořuje do místa spoje mezi dva kusy plechu nebo do desky materiálu, které se k sobě svařují natupo. Součásti je nutno upnout do podložky tak, aby se jejich čela neoddálila. Teplo vzniklé mezi svařovacím nástrojem odolným proti opotřebení a svařencem způsobuje, že svařenec může změknout, aniž by dosáhl bodu tavení, a tak umožní, že nástroj přechází podél linie svaru. Změklý materiál je přenesen na vlečný okraj nástroje a je vykován těsným kontaktem ramene nástroje a profilem kolíku. Při chlazení mezi těmito dvěma kusy povoluje vazba pevné fáze.

Svařování třením lze použít při spojování hliníkových plechů a desek bez přídavného drátu nebo ochranného plynu. Je možno svařovat materiál o tloušťce 1,6 až 30 mm při plném průniku a bez pórů a vnitřních dutin. Daří se dosáhnout svarů o vysoké celistvosti s nízkou deformací, převážně u slitin hliníku a dokonce i u materiálů, které jsou považovány za obtížně svařitelné z hlediska konvenčních tavných svařovacích metod. Materiály, které byly dodnes úspěšně svařeny třením, zahrnují různé slitiny hliníku (série 2xxx, 5xxx, 6xxx, 7xxx a 8xxx) a slitiny Al-Li. Nedávno byly provedeny ukázky svařování třením také pro olovo, měď, hořčík a dokonce i pro slitiny titanu.

zdroj: ESAB Vamberk

|